Вихретоковые матрицы. Испытание дефектоскопа Reddy (Eddyfi) в Транснефть-Подводсервис

С 28.09 по 01.10.2016 года мы побывали в Нижегородской области в селе Безводное по приглашению компании Транснефть. Мы испытывали вихретоковый дефектоскоп канадской компании Eddyfi. В этом блоге расскажем как дефектоскоп прошел испытания.

Цель испытаний - изучить возможности вихретокового дефектоскопа в подводных условиях

28 сентября мы прибыли в село Безводное Нижегородской области по приглашению специалистов НИИ Транснефть. Нам предстояло испытать в работе уникальное оборудование — вихретоковый дефектоскоп Reddy компании Eddyfi. Это флагманский прибор нового поколения на основе вихретоковых матриц. Испытания проводились в полевых условиях на одном из объектов предприятия Транснефть Подводсервис.

Испытания проводились в рамках программы «Экспериментальных исследований для подтверждения возможностей методов НК по выявлению поверхностных дефектов основного металла трубопроводов после проведения ремонта методом «шлифовка» в подводных условиях». Программа разработана специалистами НИИ Транснефть.

На первом этапе испытаний необходимо было протестировать несколько эталонных образцов, предназначенных для магнитопорошкового контроля. Образцы были предоставлены специалистами НИИ Транснефть. Основная цель первого этапа — определить возможности оборудования при контроле эталонных образцов из стали с известными параметрами дефектов.

Параметры дефектов в эталонных образцах не сообщались. Перед вихретоковым контролем образцы сначала подверглись магнитопорошковому контролю, чтобы наглядно зафиксировать наличие трещин в каждом образце. Последующее размагничивание не производилось.

Результаты сканирования контрольных образцов

Для проверки чувствительности оборудования в начале испытаний производилось сканирование эталонных образцов. Наличие трещин в каждом из образцов было подтверждено магнитопорошковым методом (МК).

Визуальный осмотр и магнитопорошковый контроль образца Х59

Контроль вихретоковыми матрицами образца Х59

Примечание:

- 1 и 2 краевые сигналы

- 3 и 4 сигналы от трещины на сканах Axial и Transverse

Определена относительная протяженность трещины - 18,75 мм

Контроль вихретоковыми матрицами с погружением в воду на глубину 50 мм

Примечание:

- 1 и 2 сигналы от трещины на сканах Axial и Transverse

Определена относительная протяженность трещины - 18,75 мм

Визуальный осмотр и магнитопорошковый контроль образца 1629

Проведение вихретокового контроля образца 1629

Для получения более точных данных исследования, испытания проводились на нескольких контрольных образцах в подводной и воздушной среде. Толщина трещин и дефектов контрольных образцов были заранее известны. Глубина погружения в специализированную емкость 50 мм.

Примечание:

- 1 и 2 краевые сигналы

- 3 и 4 сигналы от остаточной намагниченности (скан Axial)

- 5 сигнал от трещины при наличии остаточной намагниченности (скан Transverse)

Определена относительная протяженность трещины - 11,25 мм

Вихретоковый контроль образца 1629 с погружением в воду

Примечание:

- 1 и 2 краевые сигналы

- 3 и 4 сигналы от остаточной намагниченности (скан Axial);

- 5 сигнал от трещины при наличии остаточной намагниченности (скан Transverse)

Определена относительная протяженность трещины - 11,25 мм

Визуальный и магнитопорошковый контроль образца 238

Проведение вихретокового контроля в воздушной среде - образец 238

Графическое представление индикации полученной от дефекта 238 образца:

Верхний скан – продольное считывание (Axial):

- 1 и 2 краевые сигналы;

- 3 сигнал от трещины;

- 4 – сигналы шумовые от возможной намагниченности образца (мешающий фактор).

Нижний скан – поперечное считывание (Transverse):

- 5 и 6 краевые сигналы;

- 7 – сигнал от трещины (выявление дефекта при наличии мешающего фактора, сигналы от намагниченности отсутствуют).

Определена относительная протяженность трещины - 11,79 мм

Вихретоковый контроль в воде - 238 образец

Глубина погружения образца в специализированную емкость аналогична предыдущим - 50 мм. Графическое представление индикации от дефекта образца:

Верхний скан – продольное считывание (Axial):

- 1 и 2 краевые сигналы;

- 3 сигнал от трещины;

- 4 и 5 – сигналы шумовые от возможной намагниченности образца (мешающий фактор).

Нижний скан – поперечное считывание (Transverse):

- 6 и 8 краевые сигналы;

- 7 – сигнал от трещины (выявление дефекта при наличии мешающего фактора, сигналы от намагниченности почти отсутствуют).

Определена относительная протяженность трещины - 11,79 мм

Эксперимент на контрольных образцах показал успешное выявление всех трещин даже при наличии остаточной намагниченности образцов.

Контроль фрагмента трубы выведенной из эксплуатации

После первого этапа испытаний, мы перешли к тестированию оборудования на образце фрагмента трубы, выведенной из эксплуатации. Образец из углеродистой стали. В задачу входило — провести сканирование образца фрагмента трубы и выявить все дефекты.

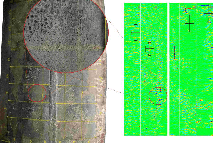

После вихретокового контроля планировалось провести магнитопорошковый контроль для подтверждения или опровержения дефектных зон, обнаруженных вихретоковыми матрицами. Самую дефектную часть трубы впоследствии планировалось отремонтировать методом «шлифовка». Перед проведением контроля образец фрагмента трубы был размечен на полосы для сканирования. Задача – провести сканирование только основного тела метала. Сварной шов сканировать не требовалось. Разметка образца и карта дефектов представлена ниже. На рисунке 1. На представленной справа карте дефектов ярко выражены дефекты фоновой коррозии – следствие значительного износа основного тела трубы.

Дефекты располагаются в основном в виде скоплений, некоторые из них были видны на поверхности образца невооруженным глазом. После проведения магнитопорошкового контроля, наличие выявленных дефектов подтвердилось соответствующими индикациями (Рис.2).

Наиболее дефектная зона подверглась экспериментальной процедуре ремонта. Шлифовка подвергалась в заполненном водой резервуаре. Отшлифованная зона проконтролирована магнитопорошковым методом с целью убедится в отсутствии трещин. Трещин не было обнаружено. Была измерена общая шероховатость отшлифованной зоны, она составила 60 – 20 Rz. На поверхности находились следы от инструмента, которым проводилась шлифовка. Следы имели вид местных гладких неровностей.

Для того чтобы протестировать оборудование на возможность ложных срабатываний отшлифованная зона была размечена и просканирована вихретоковой матрицей. Результаты отшлифованной зоны не показали случаев ложных срабатываний оборудования. На сканах видны показания лёгких шумов, которые можно отфильтровать с помощью низкочастотным медианным фильтром встроенным в программное обеспечение Reddy.

Рисунок 2. Образец фрагмента трубы после МК.

Рисунок 3. Вихретоковый контроль образца после шлифовки

Рисунок 4. Отсканированный образец фрагмента трубы после шлифовки.

Испытание на экспериментальных образцах

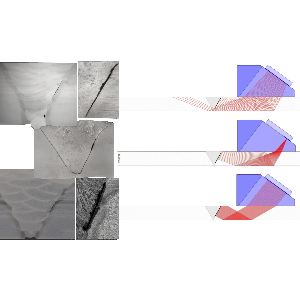

Третьим этапом испытаний было проведение тестирование Reddy на специально изготовленных образцах с прорезями, выполненными искусственным путем. Образцы контроля изготовлены специально для проведения эксперимента. Этот металлический лист содержит прорези, выполненные электроэрозионным методом. Прорези имитируют трещины различного размера.

Образец экспериментальный №1. С прорезями разной длины.

Образец экспериментальный №2. С искусственной трещиной и ризкой.

Образец 2 состоит из двух металлических стальных листов, сваренных между собой. Зона со сварным соединением была зашлифована до гладкого состояния.

Образцы просканирован преобразователем I-Flex вдоль и перпендикулярно осям прорезей на воздухе и с погружением в воду на глубину 50 мм. Образец №2 дополнительно был отшлифован. Шлифовка проводилась в зоне дефекта №1 (имитация ризки).

Рисунок 5. Образец №2 после магнитопорошкового контроля. Дефект №1 – трещина, заложенная в образец на дно ризки, согласно чертежу на образец.

Таблица с результатами от образцов 557 и 558

Образец №577

Проведение сканирования на воздухе

Все прорези, кроме 11 и 12, были выявлены. Сигналы от прорезей 11 и 12 сложно различимы среди общего шума. Подробности представлены в Таблице 2

Проведение сканирования в воде на глубине 50 мм

Все прорези, кроме 11 и 12, были выявлены. Сигналы от прорезей 11 и 12 сложно различимы среди общего шума. Подробности представлены в Таблице 3

Образец №578

Сканирование на воздухе

Были выявлены оба дефекта, а так же на верхнем скане (Axial) проявились границы сварного соединения.Подробности представлены в Таблице 5

Сканирование в воде

После шлифовки ризки, на дне ее осталась трещина. Эта трещина была обнаружена при сканировании в воде – индикации слева на верхнем скане (Axial) Подробности представлены в Таблице 5

Итоги тестирования

Таблица 2. Экспериментальный образец №1. Результаты оценки параметров искусственных дефектов в воздушной среде.

|

Наименование параметра |

1 группа |

2 группа |

3 группа |

||||

|

Номин * |

ВК |

Номин * |

ВК |

Номин * |

ВК |

||

|

Глубина пазов (h) |

h1 |

0,15 |

0,1 |

0,15 |

0,1 |

0,15 |

0,1 |

|

h2 |

0,20 |

0,2 |

0,20 |

0,2 |

0,20 |

0,1 |

|

|

h3 |

0,25 |

0,3 |

0,25 |

0,2 |

0,25 |

0,1 |

|

|

h4 |

0,30 |

0,1 |

0,30 |

0,2 |

0,30 |

0.1 |

|

|

h5 |

0,35 |

0,3 |

0,35 |

0,2 |

0,35 |

0,1 |

|

|

Длина паза (a) |

10 |

от 9,64 до 10,71 мм** |

5 |

от 4,82 – 7,5 мм** |

2 |

от 2,86 – 3,75 мм** |

|

|

Ширина паза (b) |

0,2 |

не измеряется |

0,2 |

не измеряется |

0,2 |

не измеряется |

|

Таблица 3. Экспериментальный образец №1. Результаты оценки параметров искусственных дефектов в воде.

|

Наименование параметра |

1 группа |

2 группа |

3 группа |

||||

|

Номин * |

ВК |

Номин * |

ВК |

Номин * |

ВК |

||

|

Глубина пазов (h) |

h1 |

0,15 |

0,1 |

0,15 |

0,1 |

0,15 |

0 |

|

h2 |

0,20 |

0,2 |

0,20 |

0,2 |

0,20 |

0,1 |

|

|

h3 |

0,25 |

0,3 |

0,25 |

0,2 |

0,25 |

0,1 |

|

|

h4 |

0,30 |

0,1 |

0,30 |

0,2 |

0,30 |

0.1 |

|

|

h5 |

0,35 |

0,3 |

0,35 |

0,2 |

0,35 |

0,1 |

|

|

Длина паза (a) |

10 |

от 10,18 до 12,81 мм** |

5 |

от 5,36 – 7,5 мм** |

2 |

от 3 – 4,49 мм** |

|

|

Ширина паза (b) |

0,2 |

не измеряется |

0,2 |

не измеряется |

0,2 |

не измеряется |

|

* в соответствии с паспортными данными на экспериментальный образец

** Измерение индикаций на скане от групп искусственных дефектов показывает разброс значений по длине из-за синхронизации скана по времени (без использования датчика пути).

Таблица 4 Экспериментальный образец №2. Результаты оценки параметров искусственных дефектов.

|

Наименование параметра |

1 группа |

|

|

Номинальные знач. * |

ВК |

|

|

Глубина дефекта №1 после шлифовки ризки |

- |

0,1 |

|

Глубина дефекта №2 |

0,2 |

0,3 |

* в соответствии с паспортными данными на экспериментальный образец

Видео: применение вихретокового дефектоскопа

Вихретоковый дефектоскоп Reddy прошел через все уготовленные ему испытания и подтвердил свое почётное звание — один из лучших вихретоковых дефектоскопов в мире. Результаты вихретокового контроля при помощи дефектоскопа Reddy изложены в отчете испытаний по форме, представленной НИИ Транснефть, после проведения глубокого анализа собранных во время эксперимента данных. В блоге представлен краткий отчёт о проведённых испытаниях, подробный отчет передан в НИИ Транснефть. Спасибо специалистам НИИ за приглашение и предоставленную возможность практических испытаний оборудования НК!